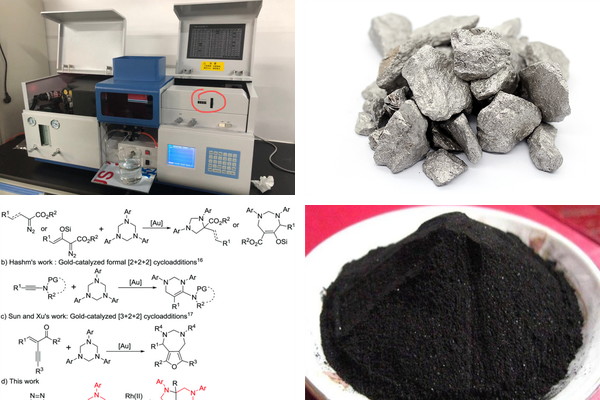

铂催化剂回收(铂颗粒回收)

铂催化剂回收,铂颗粒回收,热时会形成。树状络合物和不是通过金属与热氯接触而形成的,第页,或通过分解氯化钌在氯化钠存在下,在低温下氯化,得到种可溶于水的络合物,第页。锇。

帕斯卡表明是氯对金属在,第页。通过使氯与细碎金属和的混合物接触来制备第页。盐可溶于水。在碳氯化步骤期间,进料与氯气和接触的方式有利于金属盐的形成。之前在本工作和和中描述的催化系统涉及含有溶解的气态的熔盐浴看起来非常适合形成金属的。给出的例子表明,除了锇之外,的金属盐不会从熔盐浴中逸出,因此不存在于其他工艺流中。

碳氯化步骤在水平静态炉中进行温度从变化到。关于回收的氯化反应可以以两种模式运行。在种模式中,被转化为金属盐,同时提取气态。在这种情况下铂催化剂,碳氯化条件的设置是为了优化的去除率铂颗粒。通常这些条件包括范围内的温度回收,比例为以及和的相对高流速毫升分钟。在种模式中,碳分叉化条件针对转化为金属盐进行了优化。

在这种情况下,通过对两种使用约的低流速,将排出反应器外的情况降至最低和。为确保的最佳转化率,进料与和保持接触约小时。根据矿石或精矿的性质,碳氯化温度从大约到不等。如和所述,通常在工业规模上,碳氯化是在流态化中实现的床反应器由封闭在金属外壳中的耐酸砖构成。

盐的添加导致在铬铁矿颗粒周围形成层薄的液膜层,这增加了它们的粘附性能。因此希望避免流化反应器和与颗粒团聚和床沉降相关的问题铂催化剂。或者铂颗粒,可以使用立式静态反应器或卧式旋转器回收。其他明显的安排包括添加固体还原剂,如煤焦炭代替。造粒烧结程序,类似于铬铁工业中使用的程序,可以在氯化步骤之前进行。

在氯化反应之后,反应堆中的固体矿物被倾倒。根据反应持续时间气体流速盐添加剂混合物,铂催化剂回收,氯化固体残留物的铬与铁的比例增加,其值已转化为金属盐。铂颗粒回收,冷凝器如和;热时会形成,中所述,树状络合物和不是通过金属与热氯接触而形成的。

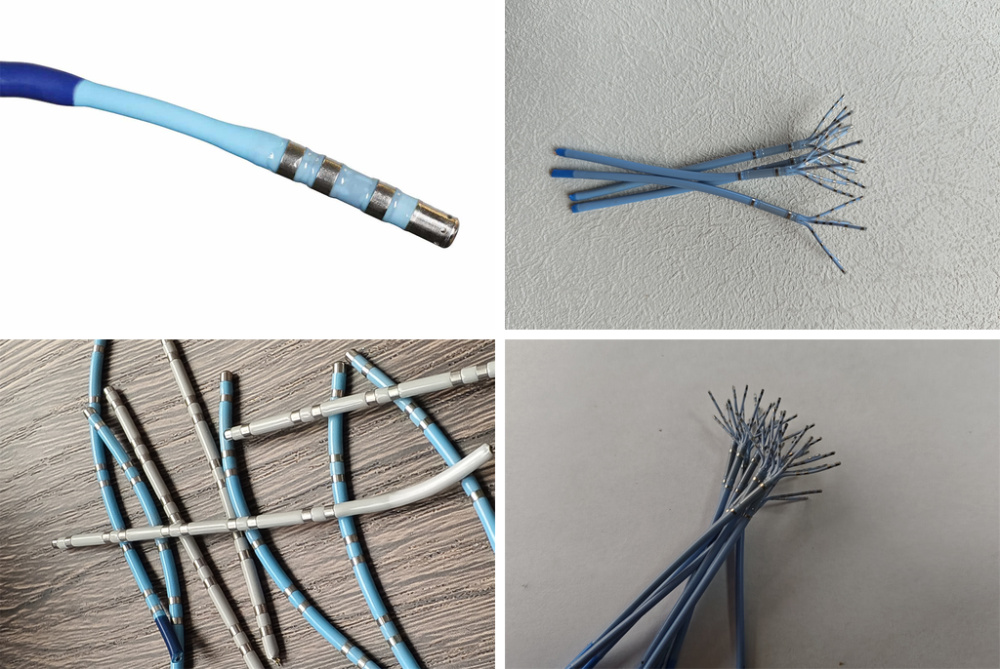

在碳氯化反应期间铂催化剂,第页铂颗粒,气态连续排出反应器回收。反应器外的温度突然下降,导致该产品在冷凝器顶部快速冷凝。冷凝器放置在离炉子足够远的地方,以保持其温度低于。高度溶于水。在冷凝器装置中加入少量;以洗涤固体。富含的水溶液在冷凝器底部积聚。

并被导入储罐中进行后续中和。离开反应器的其他气体主要是和。这些气体不受冷凝器的存在和流动的影响。消化反应器然后将氯化固体残留物与水或具有摩尔浓度的溶液接触蒸煮器中约至的体积。搅拌纸浆约分钟。如果需要,在搅拌期间将溶液加热或煮沸,蒸煮器可以配备冷凝系统铂催化剂。溶液可以用水代替铂颗粒。在碳氯化步骤中回收。

锇值在气相中传输,不受冷凝的影响。气相的淬火值因此离开冷凝器,并通过用水或摩尔浓度约为至大。过滤和回收在消化过程之后,过滤消化器纸浆。对含有溶解的盐的溶液进行置换以回收浓缩物。或者,可以通过离子交换程序回收。从过滤过程中分离出的固相显示出其铬与铁的比例增加,并且可以商业化。

除其他外,作为铬铁炉的富铬铁矿进料。淬火溶液中所含的值通过以下方式回收锌胶结。与其他类似,可以通过离子交换程序回收。在该方法的替代用途中,含有淬灭值的溶液用于消化在碳氯化步骤结束时获。